FORVIA remporte le Prix de l’Innovation SPE pour Microject Advanced, une technologie d’injection permettant de fabriquer des pièces allégées pour intérieurs automobiles à l’aspect haut de gamme

FORVIA s’est vu décerner le prestigieux Prix de l’Innovation de la Society of Plastics Engineers (SPE) à Bonn, en Allemagne, le 6 octobre, pour Microject Advanced, une technologie de moulage par injection révolutionnaire qui redéfinit les possibilités de fabrication de composants automobiles visibles et allégés.

Microject Advanced s’est distinguée par sa capacité à permettre une réduction de masse des pièces allant jusqu’à 25 %, tout en garantissant des surfaces impeccables et de haute définition, éliminant ainsi le besoin de post-traitements comme la peinture ou le revêtement.

« Cette récompense souligne l’engagement de FORVIA à développer des technologies durables qui aident les constructeurs automobiles à réduire la masse des véhicules, les coûts et les émissions de CO₂, tout en élargissant les possibilités de design pour des intérieurs accessibles avec un aspect haut de gamme », a déclaré Stéphanie Cohen, Vice-Présidente Stratégie et Innovation Marketing de FORVIA Interiors.

Réduction de la masse sans compromis sur la performance

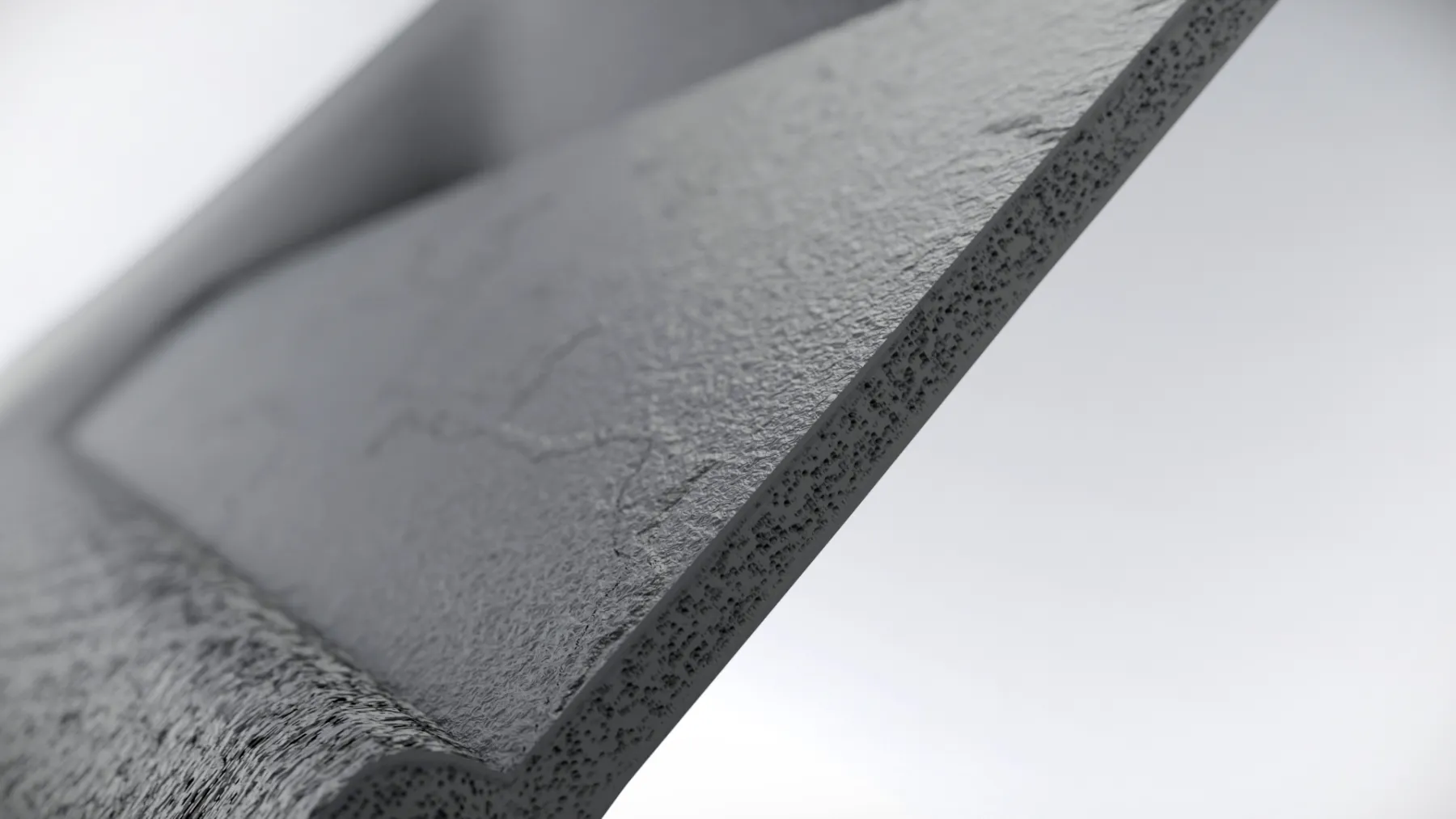

Traditionnellement, le moulage par injection avec moussage était réservé aux pièces non visibles, en raison de défauts de surface. Microject Advanced change la donne. En combinant le moussage microcellulaire, des structures inspirées de la nature et un revêtement breveté en céramique du moule, cette technologie permet de produire des composants visibles de haute facture, nettement plus légers et tout aussi robustes.

Selon l'application, Microject Advanced permet une réduction de masse des pièces de 15 à 25 %, et jusqu’à 50 % lorsqu’elle remplace des pièces peintes ou revêtues. Ces gains de masse se traduisent directement par une baisse des émissions de CO₂ du véhicule en phase d’utilisation, tandis que sa conception mono matériau, compatible avec des matériaux recyclés et biosourcés, facilite le recyclage en fin de vie et soutient les objectifs d’économie circulaire.

En production, le procédé élimine des étapes entières telles que le moulage additionnel pour des fonctionnalités comme les canaux de tir d’airbag, ou le post-traitement comme la peinture, permettant ainsi jusqu’à 45 %* de réduction des émissions de CO₂e sur l’ensemble du cycle de vie. Microject Advanced offre aux constructeurs automobiles une solution durable, économiquement avantageuse, et déjà en production en série chez des marques automobiles de premier plan.

Design et performance réinventés

Microject Advanced ouvre également de nouvelles perspectives en matière de design pour les composants intérieurs. Grâce à un procédé avancé de transfert de grain dans le moule, la technologie permet une définition de surface exceptionnelle avec une large gamme d’effets texturés directement moulés dans la pièce : cuir, pierre, textile, bois, et bien d’autres.

Au-delà de l’esthétique, le procédé offre une plus grande liberté de conception et une intégration fonctionnelle accrue. L’épaisseur réduite des parois, combinée à des structures inspirées de la nature, améliore les performances mécaniques tout en évitant les défauts visibles.

Cette approche globale permet aux constructeurs de proposer des intérieurs à la fois abordables, durables et visuellement distinctifs, tout en bénéficiant d’économies significatives en matière de masse de coûts et d’émissions.

* La réduction des émissions de CO₂ a été calculée sur la base de l'empreinte carbone du produit, conformément à la norme ISO 14067, en comparant le nouveau procédé d'injection à une solution de référence. L’analyse a été réalisée selon une approche "cradle-to-gate", incluant les matériaux utilisés ainsi que les étapes de production et de transformation de la pièce.